Характеристики заземления Galmar

Стержни заземления Galmar сделаны молекулярным напылением меди (99,9% чистоты) на стержнях, сделанных из низкоуглеродистой стали. Все стальные стержни вытянуты с необходимым диаметром. Стержни Galmar имеют очень высокую прочность (600 N/mm²), и могут быть забиты в грунт вибромолотком на очень большую глубину. Медное покрытие толщиной 0,250мм, что дает сохранность стержней Galmar, погруженных в грунт, на протяжении минимум 30 лет.

Резьба, нарезанная на обоих концах стержня, имеет высокую прочность. Резьба делает возможным соединять стержни в один длинный стержень, для получения необходимого сопротивления заземления.

Соединитель- предназначен для соединения стержней. Соединитель сделан из бронзы или из латуни, и имеет высокую защиту от коррозии. Контакт одного стержня с другим должен быть посередине соединителя. Это гарантирует правильную забивку стержней. Соединитель также выполняет важную роль для защиты места стыка двух стережней от коррозии.

Забивная головка- сделана из высокопрочной стали, и позволяет использовать вибромолот для глубокой забивки. Размеры подобраны так, чтобы во время забивки не повредить Соединитель. Забивное усилие передается Стержню, а не Соединителю.

Наконечник - предназначен для более простой забивки Стержней в грунт. Сделан из высокотвердой стали.

Продукция Galmar была опробована и получила положительные оценки и сертификаты во многих странах мира:

- сертификат UL (Underwriters Laboratories Inc. - США) позволяет применять Galmar стержни в большинстве стран мира,

- сертификат Power Industry Institute,

- сертификат УкрСепро (Украина)

- и т.д.

Основным преимуществом стержней заземления является их структура. Они сделаны из прочной стали, с пределом прочности при растяжении 600 N/mm2, которая позволяет стержню ввойти намного глубже (35 м) чем другим стержням.Их поверхность полностью покрыта медью, и по толщине покрытия не менее чем 0,250 мм на каждой точке поверхности, електролитический метод использующийся при применении меди гарантирует молекулярное соединение с ядром( структурой) стержня, обеспечивается строгое соблюдение что дает возможность совершить резьбу после медного связывания. Что бы доказать высокую производительность стержня, мы рвазработали систему контроля качества.Это система полностью покрывает весь структурный цикл, начиная от покупки стали , и заканчивая процесом производства для того чтобы достичь соответсвия параметров готового стержня с его спецификацией.Также эта система. позволяет провести тестирование следующих основных параметров стержня заземления. Толщина меди измерялась електронным измерителем толщины на каждой точке, и с необходимой частотой указанной в инструкции, и гарантирует минимальную толщину (0,250мм) Эта толщина дает возможность для нанесения резьбы после медного связывания, так как низ резьбы покрыт медью.

Разрушения, пожары, унесенные жизни – таковы трагичные последствия прямого удара молний в здания, ежегодный ущерб от которых в России выражается в сотнях миллионов рублей. Если для защиты ЛЭП предлагаются различные устройства (о них «Новости Электротехники» уже неоднократно рассказывали), то проблема защиты от прямых ударов молнии маловысотных зданий и сооружений до сих пор окончательно не разрешена. А это подстанции, распределительные устройства, высокотехнологичные компьютеризированные комплексы, опасные производства, хранилища… Сегодня у нас есть возможность познакомиться с материалом, основанным на исследованиях научного центра, работавшего в прошлом исключительно для нужд «оборонки». Автор статьи подробно рассматривает вопросы выбора зон защиты молниеотводов и нормирования надежности молние- защиты объектов высотой до 15 м.

|

|

Соблюдение при покрытии- тестируется, для того чтобы проверить , если покрытие не повреждается , когда введеный стержень находится в земле.Тестирование проводится следующим образом : Зазначенный стержень вствляется между двумя тисками, и зажимается .Растояние между двумя зажимами равна диаметру стержня уменьшеному на 1,2 мм.Когда стержень сжат, тиски сдирают покрытие где они соприкасаются с стерженем , пока поверхность не расслоится(отслоится)Такое соблюдение дает возможность произвести резьбу методом прокатки, после медного связывания.

Пластичность- is tested by bending the rod at 180 degrees. Lack of cracks and exfoliation goes to show high quality of our product.

Frequency of these tests is specified by procedures of the quality control system.

Important element of our earthing system is its molecular structure. It is mainly due to threads located at the tips of rods, and due to the brass couplings. Length of coupling and length of thread are matched so as the rods meet right in the middle of coupling. Thanks to that, the forces present during driving are transferred from one rod to another, and not to the coupling. Inside coupling at the both ends the tread cuttings are made to hide a thread inside coupling, this protects it from direct contact with soil.

All these advantages make the Galmar earth rods the easiest for installation and the most resistant to corrosion.

Our system of copperbonded earth rods provides:

a) low investment expenses,

b) low exploitation costs.

It could seem that the advanced technology related to copper bonding of the earth rods would result in very high price of the installed earthing. But the practice indicates that the most expensive element of earthing is the cost of installation, not the material which the earthing is made of. Consequently, the cost of installed Galmar earthing is similar to, and in many cases lower than cost of systems used so far. Due to ability to join rods into as long sections as desired, we can drive the rod down to 30 meters to make it independent of any atmospheric conditions which cause increment of soil resistivity (frosts and droughts), and at the same time an increase in the earth resistance.

Dependence of earth resistance upon driving depth

Deep driving allows to achieve the required earth resistance with minimal number of earthing points. To obtain the same value of resistance using short vertical rods, 6 meters or less, the earthing must be significantly extended and cover large area, what increases expenses many times.

In urban areas, application of our vertical earthing rods eliminates problems connected with the need to remove asphalt or boulder pavements. The below diagrams present the situation that has taken place in Zamo¶ж city, where 2 Ω of earth resistance have been required. As it shows, the required resistance has been required. As it shows, the required resistance has been obtained with using the Galmar rods only at one point, at the depth of 12 meters. With using 3 meters deep rods, the required value has been obtained with 15 points.

Diagram presents application of Galmar rod, 12 meters long

(material: 1 piece x 12 meters of Galmar earthing)

Diagram presents application of steel earth rods and tape buried at depth 0,8 m (material: 42 m of tape, 15 pieces x 3 meters steel rods)

Experiences tests of earthing systems

The result of many years' experience on earthing systems installed in different parts of the world:

a) low resistivity of the ground (upper layer) - up to 100 Ωm (marshy ground or with metal ore) using short vertical rods (3 meters long). When very low resistance is required we recommend to do the mesh of vertical rods.

b) medium resistivity of the ground - from 100 to 1000Ωm - using deep driving (up to 35 m) earth rods is recommended. Resistivity of the ground on the layer of 10m in Shanghai let to get the resistance about 0,9 Ω.

c) high ground resistivity - over 1000 Ωm - using long vertical earth rods with Galmar Resistivity (powder that increases the surface area of the earthing electrode). On the North Sahara (rocky soil), where one can drive only 3 meters long earth rod using, Galmar Resistivity let to get low resistance.

"Low resistance for ages"

Copper coating has cathode properties in relation to steel. It means that actually only the steel core may corrode, but not the copper coating. This phenomenon is useful only when the thicker copper coat has been applied. As tests show, a coating should be minimum 0,250 mm thick. At such earthing, the steel core is only to represent mechanical features needed to insert the rod into the ground, but that is the copper to be an actual conductor which conveys current to the soil, according to skin effect theory.

Dissolving of zinc is a consequence of corrosion, and corrosion products increase the resistance value. Considering the above facts, application of the copper coating seems to be fully justified.

However, the watchword mentioned above refers to mechanical and anti-corrosion parameters. It means that the essence of earthing is connected with its ability to place in the ground without exfoliation of its surface, and with at least 30 years` time of its resistance to corrosion.

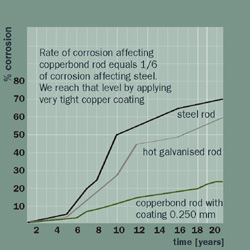

Corrosion of three kinds of rods in given periods of time

During the process of hot galvanizing in the basecoating point, a fragile alloy layer of zinc-iron occurs which is the cause of zinc coating separation. Our rods are made by molecularly bonding electrolytic copper onto a steel core so no separation takes place. As it may be concluded from this graph, copper-bonded earth rods are the most resistant to earth corrosion.

Concluding, the Galmar earth rods decrease installation expenses and have the following advantages comparing with others:

a) significantly higher resistance to corrosion,

b) simplicity of installation,

c) depth of driving.

Earthing design considerations

To make the most efficient earthing with relatively low material and installation costs, its project should base on the following information.

Depending on its function, earthing has been divided into:

a) protective earth - earthing for protection of human and animal lives against electric shock,

b) working earth - the connection of earth rod to electric circuit to achieve an equipotential reference level which gives the proper equipment work,

c) lightning earth - earthing conducting surge currents of atmospheric discharges to the ground.

Earthing plays a vital role in all electrical systems. Depending on the individual approach of engineers, a protective and working earthing can be connected to a lightning directly or by means of an isolating coil, which is to eliminate fault currents and high frequency waves.

Connecting of earthing systems

The correctly designed and installed earthing system should have:

a) low resistance to earth,

b) constant earth resistance during the whole operating period,

c) good corrosion resistance,

d) ability to carry high currents repeatedly,

e) long life - minimum 30 years.

When designing earthing systems one should consider:

a) soil conditions,

b) material used for earth rod production,

c) type of applied earth rods.

Lightning earth electrode systems should meet not only a low resistance but first of all a low wave impedance which minimises the interaction of electromotive forces during conducting a lightning discharge to the earth (fast potential escalation).

a) soil conditions

Soil resistivity affects the way of installing earthing system. There are some factors affecting soil resistivity:

physical composition - according to different soil compositions, resistivity can range from several to several tho usand Wm. Whenever possible avoid dry, sandy and rocky soils;

Soil resistivity

| Soil [type] | Rezystywno |

| Marshy ground | 2 - 2,7 |

| Loam and clay | 4 - 150 |

| Chalk | 60 - 400 |

| Sand | 90 - 8000 |

| Peat | more than 200 |

| Sandy gravel | 300 - 500 |

| Rock | more than 1000 |

moisture - increased soil humidity may quickly decrease its resistivity. It is particularly important when taking into consideration humidity within areas (zones) of high seasonal variation in rainfalls. For this reason, earth rod should be in rainfalls. For this reason, earth rod should be installed deeply - at the water table or permanent water level whenever possible;

soil pH - before any earthing installation, the soil reaction should be checked to know which metal in particular soil conditions ensures a maximum life of earthing installation. For this reason, we offer a set for measuring a soil pH. Friendly surround for copper is alkaline one - pH > 7, for aluminium, tin and galvanised metals - the best is acid surround - pH < 7;

temperature - change in soil temperature can significantly affect the resistivity.

Effect of temperature on resistivity

(for sandy loam, 15,2% moisture) is shown below

| Temperature [°C] | Soil resistivity [Ωm] |

| 20 | 72 |

| 10 | 99 |

| 0 (water) | 138 |

| 0 (ice) | 300 |

| -5 | 790 |

| -15 | 3300 |

b) material

To decide what material to select for the earthing system we should consider its corrosion resistance. We have to be sure that earth resistance value will not increase with time as a result of material corrosion. In the successive part of the catalogue you can see the comparison of earth rods made of different materials to make a right choice.

c) type of applied earth rods

When designing any earthing system we should consider soil conditions to be able to choose the best solution - an optimum choice for earthing system. The base for designing the earthing system is to take the accurate its resistivity at the different levels. Having these information it's possible to decide which earthing system would be the best from technical and economical point of view. One rule is important - the distance between vertical rods should be at least the same as the installed rod length L, but it should not exceed 10 meters.

Required distances between vertical rods

When soil resistivity is very high, earth rods can be used with Galmar Resistivity.

Single earth electrode with GALMAR RESISTIVITY

tech_sz01.exe

tech_sz03.exe